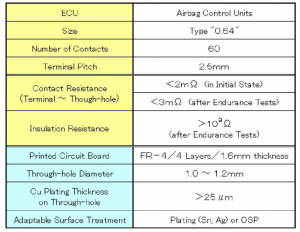

A. Teknisten tietojen yhteenveto

Kehittämämme puristusliittimen spesifikaatio on

yhteenvetona taulukossa II.

Taulukossa II "koko" tarkoittaa uroskontaktin leveyttä (ns. "Tab Size") millimetreinä.

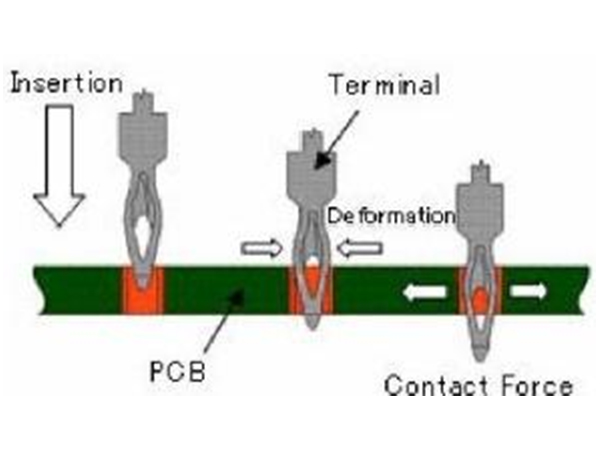

B. Asianmukainen kosketusvoiman kantaman määritys

Ensimmäisenä askeleena painesovitettavien terminaalien suunnittelussa meidän on tehtävä

määrittää sopiva kosketusvoiman alue.

Tätä tarkoitusta varten muodonmuutoksen ominaiskäyrät

liittimet ja läpimenevät reiät on piirretty kaaviomaisesti kuvan mukaisesti

kuvassa 2. On osoitettu, että kosketusvoimat ovat pystyakselilla,

kun taas terminaalien koot ja läpimenevien reikien halkaisijat ovat

vaaka-akselilla.

C. Pienin kosketusvoiman määritys

Pienin kosketusvoima on määritetty (1)

piirretään kestävyyden jälkeen saatu kosketusresistanssi

testit pystyakselilla ja alkukosketusvoima vaakatasossa

akselilla, kuten kuviossa 3 kaavamaisesti esitetään, ja (2) etsitään

pienin kosketusvoima, joka varmistaa kosketusvastuksen olevan

matalampi ja vakaampi.

Puristusliitoksen kosketusvoimaa on käytännössä vaikea mitata suoraan, joten saimme sen seuraavasti:

(1) Liittimien työntäminen läpimeneviin reikiin, joissa on

erilaisia halkaisijoita määrätyn alueen ulkopuolella.

(2) Mittaa terminaalin leveys sen jälkeen, kun se on asennettu

poikkileikkausnäyte (katso esimerkiksi kuva 10).

(3) Muunnetaan (2):ssa mitattu liittimen leveys

kosketusvoima muodonmuutosominaisuuden avulla

kaavio päätteestä, joka on saatu itse asiassa kuvan mukaisesti

Kuva 2.

Kaksi riviä terminaalin muodonmuutokselle tarkoittaa yhtä

suurin ja pienin liitinkoot dispersion vuoksi

valmistusprosessissa.

Taulukko II Kehittämämme liittimen määrittely

On selvää, että kosketusvoima syntyy välillä

terminaalit ja läpimenevät reiät on annettu kahden leikkauspisteellä

kaaviot liittimistä ja läpimeneviä reikiä varten kuvassa 2, joka

tarkoittaa terminaalin puristuksen ja läpimenevän reiän laajenemisen tasapainoista tilaa.

Olemme määrittäneet (1) minimikosketusvoiman

tarvitaan kosketusvastuksen tekemiseen liittimien ja välillä

vaikka-reiät matalammat ja vakaammat ennen/jälkeen kestävyyden

testit liittimien vähimmäiskokojen yhdistelmälle ja

läpimenevän reiän suurin halkaisija ja (2) suurin voima

riittää varmistamaan vierekkäisten eristysresistanssin

läpimenevät reiät ylittää määritetyn arvon (109Q tälle

kehitys) kestävyystestien jälkeen

yhdistelmä maksimiterminaalikokoja ja minimikokoja

läpimenevän reiän halkaisija, jossa eristyksen heikkeneminen

vastus johtuu kosteuden imeytymisestä

vaurioitunut (delaminoitunut) alue piirilevyssä.

Seuraavissa osissa käytetyt menetelmät

pienin ja suurin kosketusvoima.

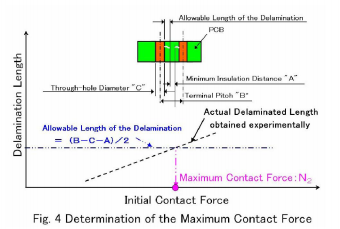

D. Suurimman kosketusvoiman määritys

On mahdollista, että laminaarien väliset delaminaatiot PCB:ssä indusoivat

eristysvastuksen aleneminen korkeassa lämpötilassa ja sisällä

kostea ilmapiiri, kun siihen kohdistuu liiallinen kosketusvoima,

joka syntyy maksimiyhdistelmällä

liittimen koko ja läpimenevän reiän pienin halkaisija.

Tässä kehityksessä suurin sallittu kosketusvoima

saatiin seuraavasti;(1) kokeellinen arvo

Pienin sallittu eristysetäisyys "A" piirilevyssä oli

saatu kokeellisesti etukäteen, (2) sallittu

delaminaatiopituus laskettiin geometrisesti kaavalla (BC A)/2, jossa "B" ja "C" ovat pääteväli ja

läpimenevän reiän halkaisija vastaavasti, (3) todellinen delaminaatio

pituus PCB:ssä eri läpivientireikien halkaisijoille on ollut

saatu kokeellisesti ja piirretty delaminoidulle pituudelle

vs. alkukosketusvoimakaavio, kuten kuvassa 4 on esitetty

kaavamaisesti.

Lopuksi suurin kosketusvoima on määritetty niin

jotta se ei ylitä sallittua delaminaatiopituutta.

Kosketusvoimien estimointimenetelmä on sama kuin

sanottu edellisessä osiossa.

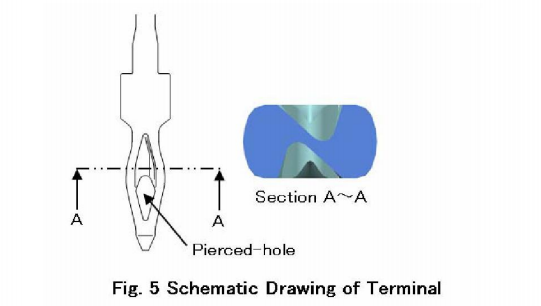

E. Päätteen muodon suunnittelu

Terminaalin muoto on suunniteltu luomaan

sopiva kosketusvoima (N1 - N2) määrätyssä läpivientireiässä

halkaisijaalue käyttämällä kolmiulotteista äärellistä elementtiä

menetelmät (FEM), mukaan lukien esiplastisen muodonmuutoksen vaikutus

indusoi valmistuksessa.

Näin ollen olemme ottaneet käyttöön terminaalin, joka on muotoiltu an

"N-muotoinen poikkileikkaus" lähellä olevien kosketuspisteiden välillä

pohja, joka on synnyttänyt lähes tasaisen kosketusvoiman

määrätyllä läpimenevän reiän halkaisija-alueella, a

lävistetty reikä lähellä kärkeä, joka mahdollistaa piirilevyn vaurioitumisen

pienennetty (kuva 5).

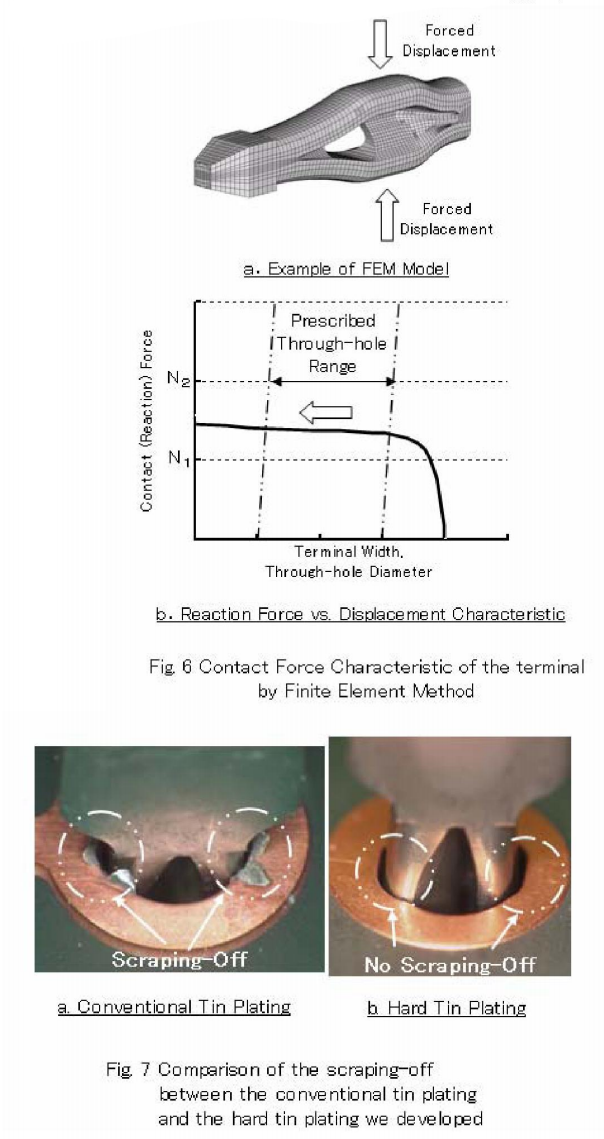

Kuvassa 6 on esimerkki kolmiulotteisesta

FEM-malli ja reaktiovoima (eli kosketusvoima) vs

analyyttisesti saatu siirtymäkaavio.

F. Kovatinapinnoituksen kehittäminen

On olemassa erilaisia pintakäsittelyjä, joilla estetään

Cu:n hapetus PCB:llä, kuten on kuvattu kohdissa II - B.

Metallipinnoituksen yhteydessä pintakäsittelyt, kuten

tina tai hopea, puristusliitoksen sähköliitäntöjen luotettavuus

tekniikka voidaan varmistaa yhdistämällä

perinteiset Ni-pinnoiteliittimet.OSP:n tapauksessaliittimissä on käytettävä tinausta pitkän ajan takaamiseksisähköliitäntöjen kestovarmuus.

Kuitenkin tavanomainen tinaus liittimissä (esim

esimerkiksi 1 litran paksuinen) aiheuttaa kaapimisentinastaterminaalin lisäysprosessin aikana.(Kuva "a" kuvassa 7)

ja tämä kaapiminen aiheuttaa todennäköisesti oikosulkujaviereiset terminaalit.

Siksi olemme kehittäneet uuden tyyppisen kovatina

pinnoitus, joka ei johda tinan raapimiseen jamikä takaa pitkän aikavälin sähköliitäntöjen luotettavuudensamanaikaisesti.

Tämä uusi pinnoitusprosessi koostuu (1) erittäin ohuesta tinasta

pinnoitus alipinnoituksen päälle, (2) lämmitys (tina-reflow) -prosessi,

joka muodostaa kovan metalliseoskerroksen väliin

aluspinnoitus ja tinapinnoitus.

Koska lopullinen jäännös tinauksen, joka on syy

kaapimisesta pois, liittimissä tulee erittäin ohueksi ja

jakautuu epätasaisesti seoskerrokselle, ei raapumista pois/tina varmistettiin asettamisen aikana (kuva "b" sisäänkuva 7).

Postitusaika: 08.12.2022

Youtube

Youtube